चीनी कारखानों से परिधान खरीदने वाली ब्रांड खरीद टीमों और थोक विक्रेताओं को अक्सर न्यूनतम ऑर्डर मात्रा के साथ चुनौतियों का सामना करना पड़ता है, विस्तारित उत्पादन नेतृत्व समय, और महंगा पीओ रद्दीकरण. स्पष्ट संविदात्मक सुरक्षा के बिना, ये मुद्दे मार्जिन को कम कर सकते हैं, आपूर्ति श्रृंखलाओं को बाधित करें, और ग्राहक विश्वास को कमजोर करें.

यह मार्गदर्शिका MOQ की स्थापना और बातचीत को कवर करती है, विश्वसनीयता के लिए उत्पादन नेतृत्व समय का प्रबंधन करना, और पीओ रद्दीकरण के विरुद्ध सुरक्षा उपाय बनाना, खरीदारों को स्थिर आपूर्ति सुनिश्चित करने में मदद करना, नियंत्रण लागत, और बाजार में मजबूत उपस्थिति बनाए रखें.

MOQ क्या है और यह क्यों मायने रखता है

MOQ (न्यूनतम आदेश मात्रा) एक आपूर्तिकर्ता या निर्माता द्वारा एक ही ऑर्डर में स्वीकार की जाने वाली इकाइयों की सबसे छोटी संख्या है, यह सुनिश्चित करना कि उत्पादन लागत प्रभावी और लाभदायक हो. यह मायने रखता है क्योंकि यह सीधे मूल्य निर्धारण को प्रभावित करता है, उत्पादन क्षमता, और क्या कोई आपूर्तिकर्ता ऑर्डर स्वीकार करेगा.

में परिधान निर्माण, MOQ को समझने से खरीदारों और आपूर्तिकर्ताओं को अपेक्षाओं को संरेखित करने में मदद मिलती है, संसाधनों की बर्बादी से बचें, और स्पष्टता के साथ उत्पादन कार्यक्रम की योजना बनाएं. हमारे अनुभव में, MOQ अक्सर कम-बैच रन और बड़े पैमाने पर ऑर्डर करने वाले वैश्विक ब्रांडों दोनों स्टार्टअप के लिए एक निर्णायक कारक होता है.

MOQ को समझना: परिभाषा और महत्व

MOQ से तात्पर्य उस न्यूनतम मात्रा से है जो आपूर्तिकर्ता को किसी ऑर्डर को संसाधित करने के लिए आवश्यक होती है. यह उत्पादन लागत को कवर करने के लिए तैयार है - कच्चे माल की खरीद से लेकर श्रम तक - और यह सुनिश्चित करता है कि लाभ मार्जिन टिकाऊ बना रहे.

यह आपूर्तिकर्ता की सहयोग करने की इच्छा को प्रभावित करता है, यह निर्धारित करता है कि मूल्य निर्धारण संरचनाएं कैसे बनाई जाती हैं, और उत्पादन समय सारिणी को प्रभावित करता है. खरीददारों के लिए, MOQ को पहले से जानने से शर्तों पर बातचीत करते समय या खरीद ऑर्डर तैयार करते समय गलत संरेखण को रोका जा सकता है.

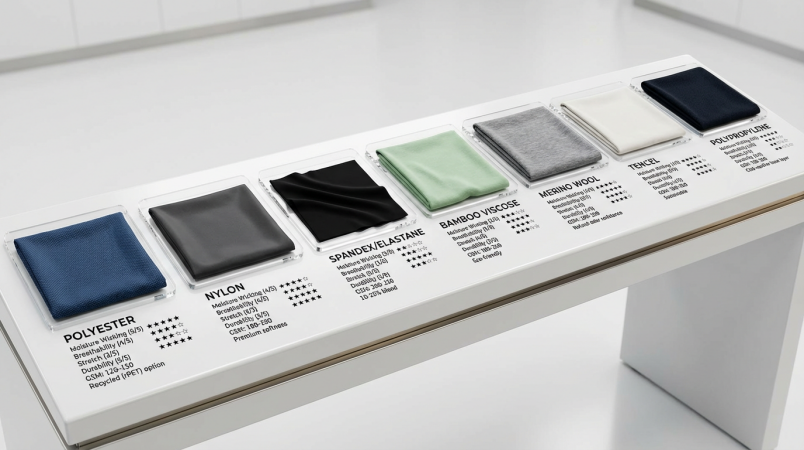

MOQ और विशिष्ट रेंज को प्रभावित करने वाले कारक

कस्टम परिधान निर्माण में, परिचालन कारकों के आधार पर MOQ का स्तर व्यापक रूप से भिन्न होता है. विशिष्ट श्रेणियाँ से चलती हैं 100 को 5,000 प्रति ऑर्डर इकाइयाँ.

- मशीनरी अंशांकन और टूलींग से सेटअप लागत

- कपड़ा मिलों द्वारा निर्धारित कच्चे माल की न्यूनतम सीमाएँ

- प्रति बैच श्रम आवश्यकताएँ

- उत्पादन संचालन दक्षता और टर्नअराउंड बाधाएँ

उत्पाद प्रकार के आधार पर MOQ भी बदल सकता है, आकार, रंग भिन्नता, या प्रत्येक इकाई पर लागू अनुकूलन की सीमा.

मूल्य निर्धारण और ऑर्डर निर्णयों पर MOQ का प्रभाव

उच्च MOQ का मतलब आमतौर पर पैमाने की अर्थव्यवस्थाओं के कारण कम प्रति-यूनिट लागत होता है, ब्रांडों को बेहतर थोक मूल्य निर्धारण प्राप्त करने की अनुमति देना.

छोटे ऑर्डर में अक्सर उच्च इकाई कीमतें होती हैं और यदि वे आपूर्तिकर्ता के MOQ से कम हो जाते हैं तो उन्हें अस्वीकार कर दिया जा सकता है. उच्च लागत या लंबी लीड समय की कीमत पर बातचीत MOQ को कम कर सकती है.

- उच्च MOQ → कम इकाई मूल्य

- लचीला MOQ → उच्च इकाई मूल्य

- MOQ बातचीत → संभावित देरी या आपूर्तिकर्ता की रुचि में कमी

महत्वपूर्ण परिप्रेक्ष्य और सर्वोत्तम प्रथाएँ

MOQ हमेशा तय नहीं होता; हमारे अनुभव में, शैलियों, अनुकूलन स्तर, और कुल SKU संरचना न्यूनतम को प्रभावित कर सकती है.

कम MOQ छोटे ब्रांडों को बाज़ारों का परीक्षण करने देता है लेकिन अक्सर लागत और इन्वेंट्री जोखिम बढ़ाता है. उदाहरण के लिए, ए 200-इकाई MOQ ले जा सकता है 15-20% की तुलना में प्रति यूनिट अधिक मूल्य निर्धारण 1,000-इकाई बैच.

- पुष्टि करें कि क्या MOQ प्रति उत्पाद लागू होता है, रंग, या कुल ऑर्डर

- बड़ी मात्रा में ऑर्डर करते समय लॉजिस्टिक्स और भंडारण लागत को ध्यान में रखें

- बाज़ार परीक्षण और उत्पाद लॉन्च के लिए लचीले MOQ रन का उपयोग करें

उत्पादन लीड समय आपके व्यवसाय को कैसे प्रभावित करता है

उत्पादन का नेतृत्व समय सीधे व्यावसायिक लाभप्रदता को प्रभावित करता है, नकदी प्रवाह, और ग्राहक संतुष्टि; लंबे समय तक लीड समय लागत में वृद्धि करता है, स्टॉकआउट का जोखिम, और बिक्री में कमी आई, जबकि कम लीड समय तेजी से बाजार प्रतिक्रिया और मजबूत ग्राहक प्रतिधारण को सक्षम बनाता है.

वैश्विक स्तर पर काम करने के हमारे अनुभव में परिधान ब्रांड, उत्पादन का नेतृत्व समय केवल एक शेड्यूलिंग मीट्रिक से कहीं अधिक है - यह लाभप्रदता को प्रभावित करने वाला एक मुख्य कारक है, चलनिधि, और ग्राहक संबंध. खरीद टीमों के लिए चीनी कारखानों से सोर्सिंग, इन प्रभावों को समझने से वितरण विश्वसनीयता के साथ लागत दक्षता को संतुलित करने में मदद मिल सकती है.

लागत और राजस्व पर लीड टाइम का प्रभाव

विस्तारित उत्पादन लीड समय ओवरहेड्स को महत्वपूर्ण रूप से बढ़ा सकता है और मार्जिन को कम कर सकता है. परिधान विनिर्माण क्षेत्र का डेटा कच्चे माल और उत्पादन कार्यक्रम में चिंताजनक रुझान दिखाता है.

| 📅 मैट्रिक | कीमत | ⚠️प्रभाव |

|---|---|---|

| कच्चे माल की लीड टाइम | +25% बढ़ोतरी, से 65 को 81 दिन (2025) | अपस्ट्रीम में देरी सभी डाउनस्ट्रीम प्रक्रियाओं को प्रभावित करती है |

| उत्पादन सामग्री लीड समय | 88 जून में दिन 2025 - तब से उच्चतम 1987 | धीमा थ्रूपुट और अत्यावश्यक आदेशों को पूरा करने की क्षमता में कमी |

| आपूर्ति व्यवधान लागत | का औसत नुकसान 8% वार्षिक राजस्व | लाभप्रदता पर सीधा प्रहार |

| संसाधन बर्बादी | 40% औद्योगिक संसाधनों की बर्बादी - $12 खरब वैश्विक हानि | कम उत्पादन क्षमता से लागत बढ़ जाती है |

| ऑर्डर रद्द करना | 45% कमी के दौरान कई निर्माता ऑर्डर रद्द कर देते हैं | प्राथमिकता उच्च-मूल्य वाले ग्राहकों को दी जाती है, छोटे खरीदारों पर असर |

लंबे लीड समय के जोखिम और परिचालन संबंधी चुनौतियाँ

लंबे समय तक लीड समय कई परिचालन दबाव बिंदु बनाता है जो आपूर्ति श्रृंखला के माध्यम से कैस्केड हो सकते हैं. इन परिधान सोर्सिंग के लिए जोखिम विशेष रूप से महत्वपूर्ण हैं अनुबंध जहां MOQ, वितरण खिड़कियाँ, और पीओ रद्दीकरण धाराएं लागू हैं.

- उच्च इन्वेंटरी होल्डिंग लागत - बढ़ी हुई सुरक्षा स्टॉक आवश्यकताएं कार्यशील पूंजी को बांधती हैं.

- उत्पादन रुका - किसी भी आपूर्ति शृंखला खंड में देरी से ऑर्डरों की भीड़ और रद्दीकरण हो जाता है.

- विस्तारित डिलिवरी विंडोज़ — 70% आपूर्ति संबंधी समस्याओं का सामना करने पर कई निर्माता नियमित रूप से डिलीवरी की समय-सीमा बढ़ा देते हैं.

- स्टॉकआउट जोखिम - लंबे समय तक लीड समय के परिणामस्वरूप अक्सर बिक्री में कमी आती है और ग्राहकों का विश्वास कम होता है.

प्रोडक्शन लीड टाइम के प्रबंधन का रणनीतिक महत्व

लीड टाइम केवल एक मीट्रिक नहीं है - यह एक लीवर है जिसे ब्रांड प्रतिस्पर्धी लाभ के लिए खींच सकते हैं. परिधान व्यवसायों के लिए, खासकर स्पोर्ट्सवियर में, इस कारक का रणनीतिक प्रबंधन लाभप्रदता और लचीलेपन को आकार देता है.

- चंचल सोर्सिंग & उत्पादन - तेज़ चक्र का मतलब है मजबूत बाज़ार प्रतिक्रिया और कम इन्वेंट्री लागत.

- आपूर्ति श्रृंखला दृश्यता & स्वचालन - व्यवधानों का अनुमान लगाएं और सक्रिय रूप से शेड्यूल समायोजित करें.

- प्रतिस्पर्धा में बढ़त - कम लीड समय ग्राहक प्रतिधारण और गति-से-बाज़ार को बढ़ावा देता है.

- लचीलापन & निष्ठा - अच्छी तरह से प्रबंधित लीड समय ग्राहक विश्वास को बढ़ाता है और व्यवसाय को दोहराता है.

पीओ रद्दीकरण और बैकअप योजनाएं

परिधान सोर्सिंग में खरीद ऑर्डर रद्द होने से लंबे उत्पादन और कच्चे माल के औसत समय के कारण महत्वपूर्ण जोखिम पैदा होता है 80 दिन और 81 दिन क्रमशः में 2026. महंगी रुकावटों से बचने और राजस्व की सुरक्षा के लिए दोहरी सोर्सिंग और आकस्मिक सूची जैसी मजबूत बैकअप योजनाएं आवश्यक हैं.

वैश्विक स्पोर्ट्सवियर ब्रांडों के साथ काम करने का हमारा अनुभव, पीओ रद्दीकरण आपूर्ति श्रृंखला प्रवाह में सबसे बड़े व्यवधानों में से एक है. लंबे समय तक लीड समय और अस्थिर आपूर्तिकर्ता प्रदर्शन जोखिम को बढ़ाता है, निर्माताओं और ब्रांड खरीद टीमों दोनों के लिए सक्रिय आकस्मिक योजना को आवश्यक बनाना.

मुख्य लीड समय और आपूर्ति श्रृंखला डेटा

| 📊 मीट्रिक | डेटा प्वाइंट | अंतर्दृष्टि |

|---|---|---|

| औसत उत्पादन सामग्री का नेतृत्व समय | 80 दिन | ⚠️ विस्तारित समयसीमा के लिए शीघ्र खरीद संरेखण की आवश्यकता होती है |

| कच्चे माल की डिलीवरी का समय | 81 दिन (+25% बनाम पूर्व-महामारी) | ⚠️महत्वपूर्ण वृद्धि मौसमी लॉन्च पर प्रभाव डालती है |

| पूंजीगत व्यय प्रतिबद्धता नेतृत्व समय | 165-168 दिन | 💡 दीर्घकालिक पूर्वानुमान सटीकता महत्वपूर्ण है |

| एमआरओ लीड टाइम की आपूर्ति करता है | 47 दिन | ✅ प्रबंधनीय लेकिन अभी भी बैकअप विचारों की आवश्यकता है |

| व्यवधानों का राजस्व प्रभाव | 8% सालाना नुकसान | ⚠️ प्रमुख लाभप्रदता चिंता |

| ऑर्डर सूचकांक का बैकलॉग (मार्च 2026) | -44.5% सिकुड़न | ❌ सिकुड़ती पाइपलाइन बाजार में अस्थिरता का संकेत देती है |

| आपूर्तिकर्ता वितरण सूचकांक (अक्टूबर 2026) | 54.2 | ⚠️ धीमी डिलीवरी का संकेत देता है |

| इन्वेंटरी प्रशासन लाभ | 9% बफ़र कमी | ✅ भंडारण और पूंजी उपयोग को अनुकूलित करता है |

पीओ रद्दीकरण की चुनौतियाँ और प्रभाव

- देर से पीओ रद्द होने से फैक्टरियों में इन्वेंट्री फंस सकती है और उत्पादन क्षमता बर्बाद हो सकती है.

- मांग पूरी न होने के कारण खरीदार ब्रांड की प्रतिष्ठा को नुकसान पहुंचाने और बाजार में उपस्थिति खोने का जोखिम उठाते हैं.

- वित्तीय निहितार्थ तक पहुंच सकते हैं 8% व्यवधानों से वार्षिक राजस्व हानि.

- विस्तारित और अस्थिर लीड समय रद्दीकरण प्रबंधन में जटिलता जोड़ता है.

- यहां तक कि बुनियादी परिधान श्रेणियों को भी वैश्विक अस्थिरता के कारण बढ़ती जोखिम का सामना करना पड़ रहा है.

पीओ रद्दीकरण जोखिमों को कम करने के लिए बैकअप रणनीतियाँ

- प्रमुख सामग्रियों या उत्पादों के लिए एकाधिक आपूर्तिकर्ताओं को मंजूरी देकर दोहरी सोर्सिंग.

- आपूर्ति में रुकावटों को पाटने के लिए आकस्मिक सूची या सुरक्षा स्टॉक बनाए रखना.

- स्पष्ट धाराओं के साथ लचीले अनुबंधों का उपयोग करना, मुआवज़े की शर्तें, और लीड टाइम परिभाषाएँ.

- आपूर्तिकर्ता विश्वसनीयता की निगरानी के लिए जोखिम रजिस्टर और सख्त विक्रेता योग्यता लागू करना.

- बफर इन्वेंट्री में लगभग कटौती करने के लिए मॉड्यूलर आपूर्ति श्रृंखलाओं और सक्रिय जोखिम ट्रैकिंग को अपनाना 9%.

- आपूर्तिकर्ता और बाजार परिवर्तनों के जवाब में बैकअप योजनाओं की नियमित समीक्षा और अद्यतन करना.

सामान्य ग़लतफ़हमियाँ और सर्वोत्तम प्रथाएँ

- सभी प्रकार के परिधानों के लिए बैकअप योजनाएँ आवश्यक हैं, केवल जटिल या उच्च लागत वाले उत्पाद नहीं.

- अनुशासित इन्वेंट्री प्रशासन पूंजी और अंतरिक्ष दक्षता के साथ जोखिम शमन को संतुलित करता है.

- सक्रिय उपाय लागत और परिचालन संबंधी व्यवधान दोनों को काफी हद तक कम कर देते हैं.

- ब्रांडों और निर्माताओं के बीच घनिष्ठ सहयोग रद्दीकरण प्रतिक्रिया को गति देता है.

- सतत बाज़ार आसूचना और अनुकूली रणनीतियाँ सोर्सिंग लचीलेपन को मजबूत करती हैं.

अनुकूलित एक्टिववियर समाधानों के साथ अपने ब्रांड को ऊंचा उठाएं

उत्तोलन करें 16 वर्षों की विनिर्माण विशेषज्ञता, लचीले MOQs, और आपके अनूठे एक्टिववियर डिज़ाइन को तेज़ी से जीवंत करने के लिए दोहरे-फ़ैक्टरी एकीकरण, दोषरहित, और स्थायी रूप से. एंड-टू-एंड कस्टमाइज़ेशन के लिए सैनसन स्पोर्ट्स के साथ साझेदारी करें जो आपके ब्रांड को वैश्विक मंच पर आत्मविश्वास से बढ़ने के लिए सशक्त बनाता है.

अनुबंध खंड आपको अवश्य शामिल करना चाहिए (MOQ, लीड-टाइम गारंटी, उल्लंघन & दंड)

प्रमुख अनुबंध खंड जिन्हें चीनी कारखानों के साथ परिधान सोर्सिंग समझौतों में शामिल किया जाना चाहिए: न्यूनतम आदेश मात्रा (MOQ), लीड-टाइम गारंटी, और उल्लंघन & दंड. ये खंड न्यूनतम खरीद दायित्वों को परिभाषित करते हैं, समय पर डिलीवरी सुनिश्चित करें, और गैर-अनुपालन के लिए वित्तीय परिणाम स्थापित करें, लागत पर सीधा असर, आपूर्ति श्रृंखला की विश्वसनीयता, और जोखिम प्रबंधन.

चीनी परिधान कारखानों के साथ काम करने का हमारा अनुभव, MOQ पर स्पष्ट रूप से मसौदा तैयार किया गया खंड, समय सीमा, निरंतर आपूर्ति बनाए रखने और अनावश्यक जोखिम को कम करने के लिए उल्लंघन दंड आवश्यक है. प्रत्येक खंड को दायित्वों को परिभाषित करना चाहिए, मापने योग्य प्रदर्शन लक्ष्य निर्धारित करें, और अनुपालन न करने की स्थिति में उपायों की रूपरेखा तैयार करना.

न्यूनतम आदेश मात्रा (MOQ)

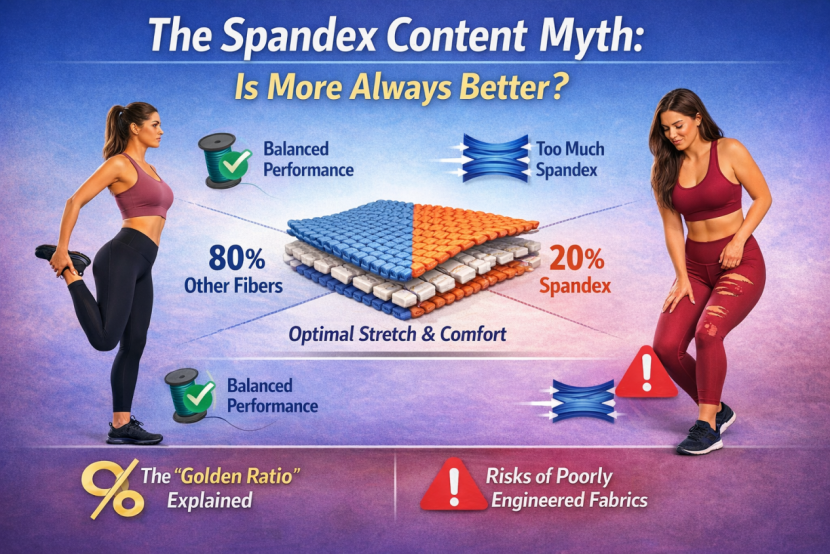

MOQ यह निर्धारित करता है कि आपूर्तिकर्ता उत्पादन के लिए कितनी छोटी मात्रा स्वीकार करेगा. खेलों के लिए और प्रदर्शन परिधान, यह आम तौर पर बीच में होता है 300 और 1,000 प्रति शैली टुकड़े, कपड़े के प्रकार और कारखाने की क्षमता पर निर्भर करता है.

- MOQ क्लॉज उदाहरण: “क्रेता आपूर्तिकर्ता से न्यूनतम खरीद करेगा [मात्रा डालें] इकाई प्रति [समयावधि डालें].”

- लचीले MOQ वाले ऑर्डर अस्वीकार किए जा सकते हैं या न्यूनतम शुल्क के अधीन हो सकते हैं.

- MOQ को पूरा करने में विफलता से परिसमाप्त क्षति हो सकती है, अक्सर कमी के एक निर्धारित प्रतिशत के रूप में गणना की जाती है.

लीड-टाइम गारंटी

परिधान सोर्सिंग में समय पर डिलीवरी महत्वपूर्ण है. परिधान उत्पादन के लिए मानक नेतृत्व समय सीमा से है 30 को 90 जटिलता के आधार पर दिन, ऑर्डर का आकार, और सामग्री की उपलब्धता.

- लीड-टाइम क्लॉज उदाहरण: “आपूर्तिकर्ता भीतर डिलीवरी की गारंटी देता है [नंबर डालें] आदेश स्वीकृति के दिन, देरी के लिए दंड के साथ.”

- विशिष्ट देर से डिलीवरी पर दंड की सीमा होती है 0.5% को 2% प्रति सप्ताह ऑर्डर मूल्य का.

- रोलिंग पूर्वानुमानों को शामिल करने से आपूर्तिकर्ता योजना में सुधार होता है और समय सीमा को पूरा करने में मदद मिलती है.

उल्लंघन और दंड

अनुबंधों को स्पष्ट वित्तीय शर्तों में MOQ या लीड-टाइम प्रतिबद्धताओं के विफल होने के परिणामों को परिभाषित करना चाहिए. यह उत्पादन की विश्वसनीयता बनाए रखते हुए दोनों पक्षों के लिए निष्पक्षता सुनिश्चित करता है.

- MOQ के खराब प्रदर्शन के कारण खरीदार को हर्जाना देना पड़ सकता है 5-20% कमी मूल्य का.

- देर से डिलीवरी करने पर आपूर्तिकर्ता को जुर्माना भरना पड़ सकता है, देरी के प्रति सप्ताह की गणना.

- लगातार उल्लंघन विशिष्ट समझौतों को गैर-अनन्य में परिवर्तित करने को उचित ठहरा सकते हैं, या अनुबंध समाप्त करना.

- अच्छी तरह से कैलिब्रेटेड दंड आपूर्तिकर्ता संबंधों पर दबाव डाले बिना प्रदर्शन को प्रोत्साहित करते हैं.

अनुबंध खंडों पर महत्वपूर्ण परिप्रेक्ष्य

ब्रांड कभी-कभी सोचते हैं कि MOQ पूरी तरह से लचीला है, लेकिन यह अक्सर फैब्रिक न्यूनतम और फ़ैक्टरी शेड्यूल पर निर्भर करता है. कच्चे माल की आपूर्ति के कारण लीड समय में उतार-चढ़ाव हो सकता है, छुट्टियाँ बंद, और निरीक्षण आवश्यकताएँ, इसलिए उन पर यथार्थवादी बफ़र्स के साथ सहमति होनी चाहिए.

- छिपी हुई लागतों या आपूर्तिकर्ता के भरोसे को नुकसान पहुंचाने से बचने के लिए दंडों में संतुलन बनाएं.

- अनियंत्रित देरी को संबोधित करने के लिए अप्रत्याशित घटना खंड जोड़ें.

- उत्पादन समय और योजना में सुधार के लिए रोलिंग पूर्वानुमानों का उपयोग करें.

- व्यावसायिक आवश्यकताओं के विकास के लिए नियमित रूप से MOQ और लीड समय की समीक्षा करें.

चीनी आपूर्तिकर्ताओं के साथ बातचीत

चीनी आपूर्तिकर्ताओं के साथ बातचीत के लिए न्यूनतम ऑर्डर मात्रा पर केंद्रित डेटा-संचालित दृष्टिकोण की आवश्यकता होती है (MOQs), उत्पादन का नेतृत्व समय, और पीओ रद्दीकरण और डिलीवरी में देरी जैसे जोखिमों को कम करने के लिए अनुबंध की शर्तों को स्पष्ट करें. प्रभावी बातचीत प्रचलित उद्योग बेंचमार्क को समझने और अनुकूल शर्तों को सुरक्षित करने के लिए बाजार डेटा का लाभ उठाने पर निर्भर करती है.

परिधान निर्माण के लिए, चीनी आपूर्तिकर्ताओं के साथ सीधे काम करने के लिए स्पष्ट मेट्रिक्स की आवश्यकता होती है, बातचीत की रणनीतियों का परीक्षण किया, और सटीक बाज़ार अंतर्दृष्टि. हमारे अनुभव में, जो ब्रांड इन कारकों पर भरोसा करते हैं, वे केवल अनौपचारिक समझौतों पर निर्भर रहने वाले ब्रांडों से बेहतर प्रदर्शन करते हैं.

मुख्य अनुबंध शर्तें: MOQ, समय सीमा, और जमा

बातचीत करते समय, MOQ, समय सीमा, और जमा आवश्यकताएँ वाणिज्यिक आधार रेखा को परिभाषित करती हैं. ये शब्द लागत को प्रभावित करते हैं, FLEXIBILITY, और उत्पादन शेड्यूलिंग.

| 📌 अनुबंध अवधि | उद्योग बेंचमार्क | बातचीत अंतर्दृष्टि |

|---|---|---|

| MOQ | 200-1,000 इकाइयाँ छोटे-बैच इंजेक्शन मोल्डिंग के लिए | 💡 विश्वसनीय पूर्वानुमानों के साथ लचीलापन संभव |

| उत्पादन नेतृत्व समय | 20-45 दिन जमा करने के बाद, तक विस्तार हो रहा है 60+ दिन पीक सीज़न में | 🚀 देरी से बचने के लिए Q3/Q4 में ऑर्डर की योजना जल्दी बनाएं |

| जमा | 30%-50% अग्रिम, अक्सर गैर-वापसीयोग्य पोस्ट-प्रोडक्शन प्रारंभ | ⚠️ ऑर्डर की पुष्टि से पहले रिफंड शर्तों की पुष्टि करें |

आपूर्तिकर्ता अनुबंधों में जोखिम और दंड धाराएँ

जोखिम प्रबंधन एक अच्छी तरह से लिखित आपूर्तिकर्ता समझौते से शुरू होता है. बिना किसी मजबूत धारा के, लागत जोखिम तेजी से बढ़ सकता है, विशेषकर उच्च मात्रा में परिधान ऑर्डर.

- उत्पादन शुरू होने के बाद पीओ रद्दीकरण आमतौर पर जब्त हो जाता है 30%-50% जमा.

- देर से डिलीवरी पर जुर्माना औसत 0.5%-1% प्रति सप्ताह ऑर्डर मूल्य का, पर रोका गया 5%-10%.

- डिलीवरी गारंटी और दंड परिभाषाओं को शामिल करने से मौसमी निर्यात वृद्धि के दौरान प्रभाव को कम किया जा सकता है.

बाज़ार डेटा और बातचीत की रणनीति

मौजूदा बाजार प्रदर्शन को समझने से बातचीत का लाभ मजबूत होता है. चीन का अक्टूबर 2025 विनिर्माण पीएमआई पर मंडराया 50.6, मध्यम विस्तार का संकेत दे रहा है.

साल-दर-साल वृद्धि पर पहुंच गया 4.9%, आपूर्तिकर्ताओं के बीच स्थिर क्षमता का सुझाव देना. अनुभवी खरीदार इस डेटा का उपयोग उपलब्ध उत्पादन संसाधनों के अनुरूप शर्तों को आगे बढ़ाने के लिए करते हैं.

- विश्वसनीय मांग पूर्वानुमान प्रदर्शित करके लचीली MOQ शर्तों पर बातचीत करें.

- डिलीवरी मील के पत्थर से जुड़े सुरक्षित अनुकूल भुगतान कार्यक्रम.

- दोनों पक्षों की सुरक्षा के लिए प्रत्येक विवरण को लिखित समझौतों में दर्ज करें.

- अनुपालन और गुणवत्ता स्थिरता सुनिश्चित करने के लिए नियमित आपूर्तिकर्ता ऑडिट करें.

चीनी आपूर्तिकर्ताओं के साथ बातचीत के बारे में आम गलतफहमियाँ

गलत धारणाएं अक्सर आपूर्तिकर्ता वार्ता में खरीदारों की उपलब्धि को सीमित कर देती हैं. इन गलतफहमियों को दूर करने से सौदेबाजी की स्थिति में सुधार होता है.

- विश्वास है कि MOQ निश्चित हैं - कई आपूर्तिकर्ता ठोस मांग योजनाओं के साथ समायोजन प्रदान करते हैं.

- केवल व्यक्तिगत रिश्तों पर भरोसा करना - औपचारिक अनुबंध आवश्यक सुरक्षा उपाय बने हुए हैं.

- दंड प्रावधानों को नज़रअंदाज करने से अप्रत्याशित वित्तीय नुकसान का जोखिम रहता है.

- आकस्मिक योजनाएँ और विवाद तंत्र का निर्माण सहज सहयोग सुनिश्चित करता है.

यू.एस./ईयू खरीदारों के लिए चेकलिस्ट

यू.एस. के लिए एक व्यापक चेकलिस्ट. और चीनी कारखानों से परिधान खरीदने वाले यूरोपीय संघ के खरीदारों में आपूर्तिकर्ता क्रेडेंशियल्स का सत्यापन शामिल होना चाहिए, अंतर्राष्ट्रीय मानकों के अनुपालन की पुष्टि करना, MOQ और लीड समय शर्तों की समीक्षा करना, स्पष्ट संचार प्रोटोकॉल सुनिश्चित करना, और मजबूत गुणवत्ता नियंत्रण प्रक्रियाएं स्थापित करना.

चीनी कारखानों से परिधान की सोर्सिंग करते समय, अमेरिका में खरीदार. और यूरोपीय संघ को एक संरचित दृष्टिकोण से लाभ होता है. स्पष्ट चेकलिस्ट का पालन करने से जोखिम कम हो जाते हैं, अनुपालन सुनिश्चित करता है, और उत्पादन स्थिरता में सुधार होता है.

आपूर्तिकर्ता सत्यापन

हमारे अनुभव में, किसी आपूर्तिकर्ता की वैधता की अग्रिम पुष्टि करने से बाद में महंगे विवादों से बचा जा सकता है. सत्यापन को एक साधारण ऑनलाइन खोज से आगे जाना चाहिए.

- व्यवसाय लाइसेंस का अनुरोध करें, फ़ैक्टरी ऑडिट रिपोर्टों, और पेशेवर संदर्भ.

- पिछले ग्राहक प्रशंसापत्र की जाँच करें या मामले का अध्ययन प्रतिष्ठा का आकलन करने के लिए.

- भौतिक फ़ैक्टरी स्थान और उत्पादन क्षमताओं को सत्यापित करें.

अनुपालन और प्रमाणपत्र

फ़ैक्टरियों को सख्त अमेरिकी नियमों का पालन करना होगा. और उत्पादन शुरू होने से पहले यूरोपीय संघ के परिधान मानक. ये सुरक्षा उपाय ब्रांड प्रतिष्ठा और ग्राहक सुरक्षा दोनों की रक्षा करते हैं.

- आईएसओ जैसे प्रमाणपत्रों की पुष्टि करें, बीएससीआई, और OEKO-TEX.

- सुनिश्चित करें कि फ़ैक्टरी अमेरिका को समझे और उससे मिले. और यूरोपीय संघ नियामक आवश्यकताएँ.

- पर्यावरण और श्रम सुरक्षा मानकों के अनुपालन की जाँच करें.

MOQ, समय सीमा, और भुगतान की शर्तें

MOQ के लिए स्पष्ट अनुबंध शर्तें, समय सीमा, और भुगतान से गलतफहमी से बचने में मदद मिलती है. उत्पादन से पहले विशिष्टताओं पर बातचीत करना सुचारू संचालन सुनिश्चित करता है.

| 📦 कारक | विवरण |

|---|---|

| MOQ | आमतौर पर से लेकर होता है 500 को 5,000 फ़ैक्टरी क्षमता के आधार पर प्रति शैली इकाइयाँ. |

| समय सीमा | मानक उत्पादन चलता है 45-90 दिन, नमूनाकरण सहित. |

| भुगतान की शर्तें | 30% अग्रिम जमा करें और 70% शिपमेंट से पहले संतुलन. |

संचार प्रोटोकॉल

स्पष्ट संचार महंगी उत्पादन त्रुटियों से बचाता है. जिम्मेदारियाँ जल्दी सौंपने से अपडेट अधिक विश्वसनीय हो जाते हैं.

- ✅ संचार के लिए प्राथमिक संपर्क व्यक्ति और पसंदीदा भाषा निर्दिष्ट करें.

- ✅प्रगति रिपोर्ट की आवृत्ति और प्रारूप पर सहमति.

- ✅गलतफहमियों और देरी को रोकने के लिए अपेक्षाएं निर्धारित करें.

गुणवत्ता नियंत्रण प्रक्रियाएँ

सक्रिय गुणवत्ता जांच से शिपमेंट अस्वीकृति का जोखिम कम हो जाता है. गुणवत्ता निरीक्षण को कई चरणों में शामिल किया जाना चाहिए.

- ✅ सामग्री और नमूनों के लिए उत्पादन-पूर्व गुणवत्ता जांच लागू करें.

- ✅ विनिर्माण के दौरान इन-लाइन निरीक्षण करें.

- ✅ विशिष्टताओं का अनुपालन सुनिश्चित करने के लिए शिपमेंट से पहले अंतिम निरीक्षण करें.

पैकेजिंग और लॉजिस्टिक्स

उचित पैकेजिंग पारगमन के दौरान उत्पादों की सुरक्षा करती है और खुदरा आवश्यकताओं को पूरा करती है. जिम्मेदारियों को परिभाषित करने के लिए लॉजिस्टिक्स शर्तें स्पष्ट होनी चाहिए.

- ✅ सत्यापित करें कि पैकेजिंग निर्यात और खुदरा आवश्यकताओं को पूरा करती है, लेबलिंग सहित.

- ✅ एफओबी जैसे इंकोटर्म्स को स्पष्ट करें, सीआईएफ, या शिपिंग जिम्मेदारियों को परिभाषित करने के लिए डीडीपी.

- ✅ पसंदीदा शिपिंग विधियों और आवश्यक दस्तावेज़ों की पुष्टि करें.

महत्वपूर्ण क्रेता विचार

उचित परिश्रम से उठाए गए कदमों को छोड़ने से जोखिम बढ़ जाता है. ये विचार ब्रांडों को आपूर्ति श्रृंखला की अखंडता बनाए रखने में मदद करते हैं.

- आपूर्तिकर्ता सत्यापन की उपेक्षा करने से नकली या गैर-अनुपालक उत्पाद बन सकते हैं.

- अपरिभाषित MOQ और लीड समय के कारण संविदात्मक विवाद या देरी हो सकती है.

- स्पष्ट संचार के अभाव के कारण अक्सर गलतफहमियाँ पैदा होती हैं जिससे उत्पाद की गुणवत्ता और शेड्यूल प्रभावित होते हैं.

- मजबूत गुणवत्ता नियंत्रण सुनिश्चित करता है कि अंतिम उत्पाद खरीदार की अपेक्षाओं और अंतरराष्ट्रीय मानकों से मेल खाता है.

यू.एस./ईयू खरीदारों के लिए चेकलिस्ट

चीनी कारखानों से मजबूत परिधान सोर्सिंग MOQ को संरेखित करने पर निर्भर करती है, उत्पादन का नेतृत्व समय, और कठोर आपूर्तिकर्ता सत्यापन और अनुपालन जांच के साथ पीओ रद्दीकरण सुरक्षा उपाय. उल्लिखित रणनीतियाँ - अनुबंधों में लीड-टाइम गारंटी को एम्बेड करने से लेकर आकस्मिक सूची बनाए रखने और डेटा-समर्थित शर्तों पर बातचीत करने तक - खरीदारों को भरोसेमंद आपूर्ति सुरक्षित करने और मार्जिन की रक्षा करने का लाभ देती हैं।. प्रत्येक रणनीति तब सबसे अच्छा काम करती है जब उसे एक अनुशासित खरीद ढांचे में एकीकृत किया जाता है जो बाजार की अस्थिरता और उत्पादन वास्तविकताओं दोनों पर विचार करता है.

इन उपायों को एकीकृत चेकलिस्ट में लागू करने से यू.एस. और यूरोपीय संघ के खरीदार जोखिम को कम करने के लिए, उत्पाद की गुणवत्ता को सुरक्षित रखें, और लगातार डिलीवरी शेड्यूल बनाए रखें. जो कंपनियां इन सिद्धांतों पर काम करती हैं वे खुद को अधिक चपलता के साथ प्रतिस्पर्धा करने के लिए तैयार करती हैं, व्यवधान प्रभाव को कम करें, और दीर्घकालिक आपूर्तिकर्ता साझेदारी को मजबूत करें. एक विश्वसनीय विनिर्माण भागीदार इन चरणों को क्रियान्वित करना आसान बनाता है, टीमों को उत्पाद शृंखला को बढ़ाने और बाजार की मांग को आत्मविश्वास के साथ पूरा करने पर ध्यान केंद्रित करने में सक्षम बनाना.